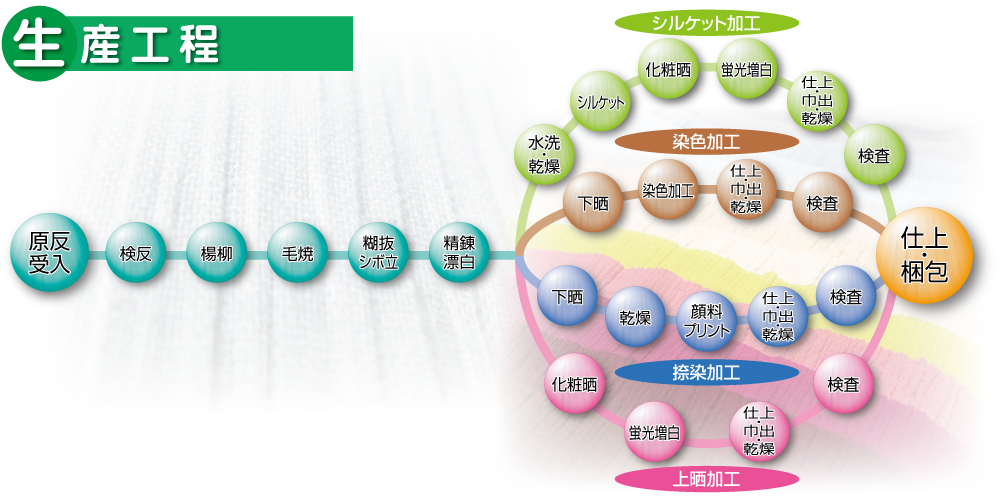

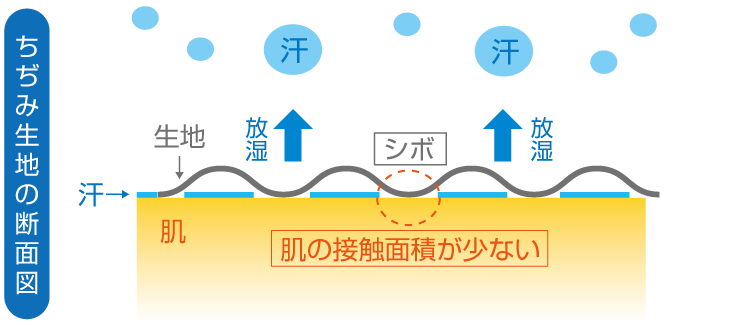

生地に独特のシボ(凹凸)を付ける工程です。

シボを付けることで生地が肌に触れる面積が少なくなり、サラッとした肌触りが生まれます。

生地に付着した樹脂や綿かす、織布時に使用した糊を抜く工程です。

染色や捺染、仕上げ作業をスムーズにするために必要となります。

一度に約5,000m~20,000mの生地を晒すことが可能です。

生地をアルカリ性薬品につけることで、断面を膨潤させ表面を滑らかにする加工です。

表面が滑らかになることで生地に絹のような光沢がうまれ、肌触りがさらに良くなります。

生地にプリント加工をする工程です。

顔料捺染(生地の表面に柄をプリントする捺染)と染料捺染(糸自体に色を染み込ませる捺染)があります。

顔料捺染では一度に5色までプリントが可能です。加工は速い製品で100m/分のプリントが可能です。

(弊社では顔料捺染のみ行っています。)

液流染色機を用いて生地を一色に染める工程です。

無地染め(単色染)以外にも、しぼり染めや製品染めなどにも対応可能です。

生地を適正な幅に設定し乾かす工程です。

ただ乾燥させるだけでなく、消臭や抗菌といった機能薬剤を使った加工もできます。

仕上がった製品(商品)を検品する工程です。

たたみ仕上げと丸巻仕上げが可能です。

出荷先様の延反機により使い分けています。

「高島ちぢみ」の爽やかな肌ざわりの秘密!!

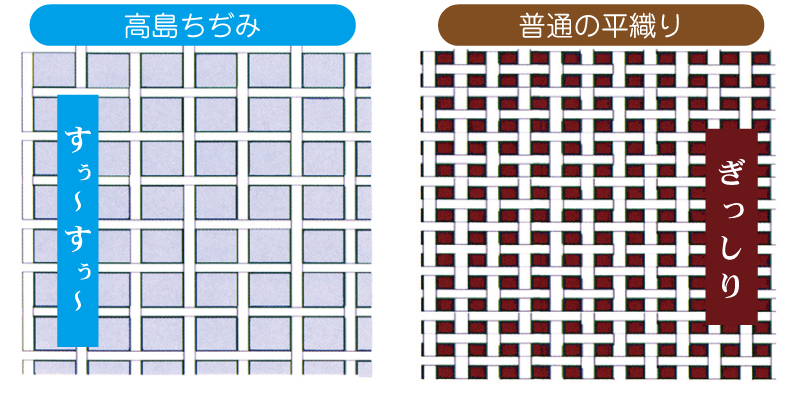

高島ちぢみは通常の平織りに比べ、緯糸(よこいと)の撚り(より)の回数を約2倍以上にひねる事により生じるシボ(凸凹)で肌にふれる面積を少なくし、織り糸の本数も通常180本のところ120本で織り上げることで、すきまを多く、風通しが良くなるように仕上げています。そのため、汗をよく吸い、早く乾く性質をもっています。

強撚糸を緯糸に使用し、伸び縮みする事により、汗をかいても肌には付かず、べとつかない。だから涼しい。

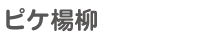

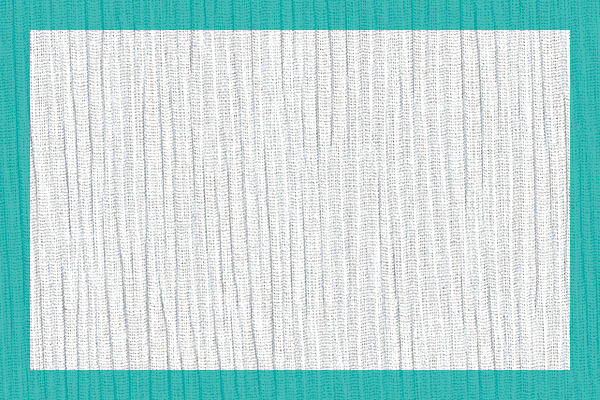

高島ちぢみの特徴は、シボの入り方がランダム・直線・波シボ etc・・・と多彩なこと。それは高島が織物だけでなく、撚糸の産地でもあるからこそ成せる技なのです。